Булат — сталь со слоистой структурой

Булат — сталь со слоистой структурой  Научные исследования однозначно говорят о слоистости структуры булата. На фотографиях торцевого среза хорошо видно расположение слоев в изделии из булата и это одна из особенностей булата отличающая его от изделий из другой стали. Так же определено, что углерод присутствует в виде глобулярного цементита. Исследования состава - показывают на железо углеродистый сплав с высоким содержанием углерода с разным содержанием примесей( и это понятно, так как образцы разного периода из разных стран - разные рудные месторождения, разные производители и изготовлены по кустарной технологии), но без легирующих элементов, которые практически были недоступны и не известны в то время. Все это дает возможность говорить о особой технологии выплавки и обработки несмотря на отличия в различных образцах. Значит и относится к булату надо, как особому виду стали, а не пытаться сравнивать с изделиями современной металлургии, которая булат не может получить(да этого и не требуется) так же и с безрезультатными попытками современных мастеров получить булат переделом различных сортов современной стали, отличия получаемого металла и булата просто очевидны - другой состав, другие структуры, абсолютно другой металл, другие свойства. Нет заключений и доказательств того, что булат был кем то повторен, нет его в течении нескольких столетий и чтобы назвать булатом полученный металл - нужны хоть какие то основания, какое то соответствие. Булат это довольно конкретный исторический металл - есть образцы они исследованы и описаны , состав, структуры, микроструктуры. Есть фотографии узоров на поверхности булата которые и является результатом всей технологической цепочки - состава, плавки, обработки. Булат не надо придумывать, его уже делали до нас.

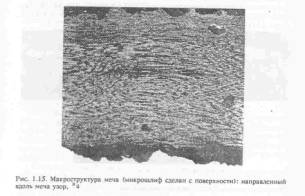

Научные исследования однозначно говорят о слоистости структуры булата. На фотографиях торцевого среза хорошо видно расположение слоев в изделии из булата и это одна из особенностей булата отличающая его от изделий из другой стали. Так же определено, что углерод присутствует в виде глобулярного цементита. Исследования состава - показывают на железо углеродистый сплав с высоким содержанием углерода с разным содержанием примесей( и это понятно, так как образцы разного периода из разных стран - разные рудные месторождения, разные производители и изготовлены по кустарной технологии), но без легирующих элементов, которые практически были недоступны и не известны в то время. Все это дает возможность говорить о особой технологии выплавки и обработки несмотря на отличия в различных образцах. Значит и относится к булату надо, как особому виду стали, а не пытаться сравнивать с изделиями современной металлургии, которая булат не может получить(да этого и не требуется) так же и с безрезультатными попытками современных мастеров получить булат переделом различных сортов современной стали, отличия получаемого металла и булата просто очевидны - другой состав, другие структуры, абсолютно другой металл, другие свойства. Нет заключений и доказательств того, что булат был кем то повторен, нет его в течении нескольких столетий и чтобы назвать булатом полученный металл - нужны хоть какие то основания, какое то соответствие. Булат это довольно конкретный исторический металл - есть образцы они исследованы и описаны , состав, структуры, микроструктуры. Есть фотографии узоров на поверхности булата которые и является результатом всей технологической цепочки - состава, плавки, обработки. Булат не надо придумывать, его уже делали до нас.

Стараясь понять и получить металл близкий к булату - прочитана практически вся доступная информация, провел около 400 плавок, это уже достаточно много и есть свои находки.

Структура булата включает в себя - волокна сплавка и поковки, дендритные образования и слоистость, измененную цементитную сетку, что и находит отображение в узоре на поверхности металла, судя по всему рисунки исторического булата более зависят от количества углерода связанного в глобулярном цементите(Fe3C) и с тем - насколько сильно выражена слоистость. Различных структур в булате может присутствовать одновременно несколько — на примере своей булатной стали SU видно: феррит, бейнит, мартенсит, глобулярный цементит, локализации примесей в одной заготовке и их может быть и больше. Факторов влияющих насколько ярко выражена слоистость, частота расположения и обьем структуры составляющей сам слой, и из чего состоит - влияет не менее двадцати или более факторов. Достаточно много уже определено, но далеко не все. Буду потихоньку разбираться — есть над чем поработать. Интересно вообще, о чем пишут статьи - люди которые ничего подобного булату и не получали, а комментируют булатных «авторитетов», выдвигают гипотезы и ищут им подтверждения, описывают процессы и дают рекомендации.

Высказывают ко мне претензии, что я отстраняю конкурентов отстаивая обязательное соответствие булата историческим образцам - извините, но о чем речь, чтобы металл назвать булатом — его и надо делать, а людей которые действительно занимаются поиском и исследованиями булата совсем немного. Совершенно ничего не имею против изготовления стали в мастерских и на металлургических комбинатах - вот только почему увидев рисунок ее надо обязательно называть булатом не понятно, так как структурировать и получить на поверхности какой то узор можно практически на любой стали, разного состава, любого метода выплавки, но совершенно понятно, что от этого она не приобретает состав и структуру булата, если изучить микроструктуру полученного, то увидим явные отличия от исторического металла.

Для того, чтобы получить представление, что же такое булат - на самом деле необходимо ознакомиться с исследованиями учёных. Д.Верховен исследование исторических образцов -

Для того, чтобы получить представление, что же такое булат - на самом деле необходимо ознакомиться с исследованиями учёных. Д.Верховен исследование исторических образцов -

В связи с тем, что учёные делают свои собственные выводы, в зависимости от личной точки зрения, профессионализма, знаний современной и древней металлургии, своих экспериментов... то важны только результаты самих исследований, а не мнение о них. Часто встречаются противоречащие друг другу мнения, выводы. Мастера - берут за основу и ошибочные выводы учёных, изготавливают изделия в результате получают совершенно не относящиеся к булату изделия. Каждый публикует(рекламирует) своё виденье, понимание в популярных статьях и в результате искажается общественное мнение.

Владимир Югов постарался в книге описать свой взгляд на искажение, трактование разных теорий. Во многом согласен - ошибочных выводов полно.

https://drive.google.com/file/d/0BzlohpI_bW9ET2RZZ01FQlJwN1U/view?usp=sharing

Сравнение клинка П.П.Аносова

Замечательная работа - Амаглобели, Бадр Геронтьевич

https://drive.google.com/file/d/0BzlohpI_bW9ETHZWOFdsemc2LVE/view?usp=sharing

С.-Петербургский Государственный Политехнический университет

Лаборатория: Исследование и моделирование структуры

Факультет Технологий и Исследования Материалов

Кафедра: Пластическая обработка металлов

Кафедра: Пластическая обработка металлов и свойств металлических материалов

https://drive.google.com/file/d/1ncLzJA3r2mnk0nu_5zZAfjCChtQx1to3I9jwo64liQQQCu8oc_v9lYvTHnHd/view?usp=sharing

Чётко показана структура исследованных образцов.

Рентгенофлуоресцентный анализ при экспертизе и атрибуции булатного оружия

There are no translations available.

Сведения об истории, происхождении и технологии булата до сих пор предстают как фантастическая смесь древних легенд, таинственных слухов, немногочисленных научных исследований и преднамеренной дезинформации. Это, впрочем, не должно вызывать удивления, поскольку на протяжении многих столетий булатные клинки и доспехи играли роль «сверх-оружия», секреты которого тщательно охранялись.

Слово «булат» (от персидского «пулад» и арабского «аль-фулад» - оружейная сталь) вошло в русский язык в середине XV в. после возвращения из Индии русского путешественника Афанасия Никитина. До этого булат на Руси называли «красным укладом». В Европе и США булат принято называть «вутц-сталью» (Wootz Steel) или «настоящей дамасской сталью» (Genuine Damascus Steel). Последнее название возникло потому, что среди европейских оружейников долго бытовало убеждение, что дамасская сталь это всего лишь имитация, подражание «настоящему» булату.

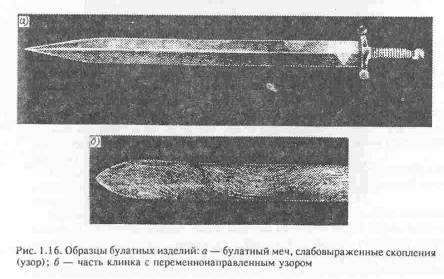

Издавна самой главной, определяющей характеристикой булата считался его особый узор. Например, известный русский металлург П.П.Аносов так определял булат [1]: «Булатом называется сталь, имеющая узорчатую поверхность; на некоторых булатах узор виден непосредственно после полировки, на других – не прежде, как поверхность его подвергнется действию какой-либо слабой кислоты (вытравке)…азиатцы полагают: чем крупнее, явственнее узор, тем выше достоинство металла». На Востоке также именно по узору, в первую очередь, и судили о качестве булата, определяя цену клинка. Одной из загадок булата является чрезвычайное разнообразие узоров на булатных клинках. Однако, несмотря на это разнообразие, все типы узора булата можно разделить всего на шесть групп [2].

Самым распространенным узором булатного оружия в музейных собраниях является «сетчатый», или, как его часто называют, «персидский» узор, который украшает более 80% булатных клинков и доспехов. Этот узор образован сложным переплетением групп светлых линий, перемежающихся со структурами типа ониксов, напоминая бурный поток, стремящийся по клинку. Узор обычно светлый на сером или темно-сером фоне.

Подавляющее большинство булатного оружия с персидским узором в музейных собраниях относится к эпохе персидской династии Сефевидов (1502-1722), причем расцвет искусства булата в Индии и Персии, вероятно, пришелся на годы правления шаха Аббаса I (1587-1629) и шаха Сафи (1629-1642). К этому короткому периоду относится более 50% музейных булатных клинков. В это время столицей Персии был Исфахан, и поэтому почти 70% подписанных персидских булатных клинков носят имена мастеров Исфахана. Еще одним значительным центром производства дорогого булатного оружия был город Шираз, мастера которого оставили свои имена почти на 20% подписанных булатных клинков, хранящихся в музейных собраниях Ирана. Большинство булатных клинков из северо-западной Индии, которая вXVI-XVII вв. была вассалом Персидской империи, также украшает персидский сетчатый узор.

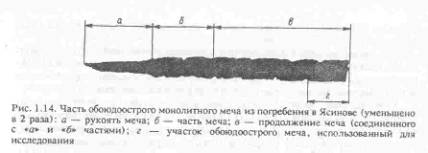

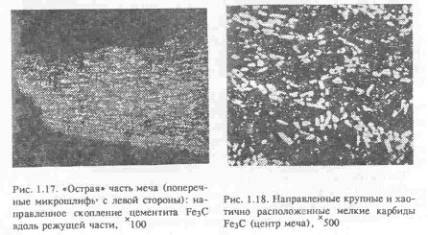

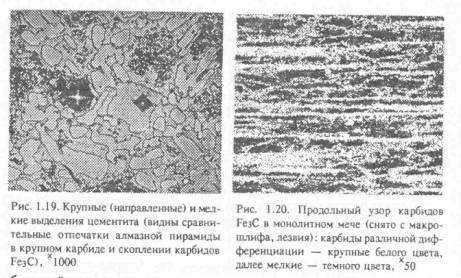

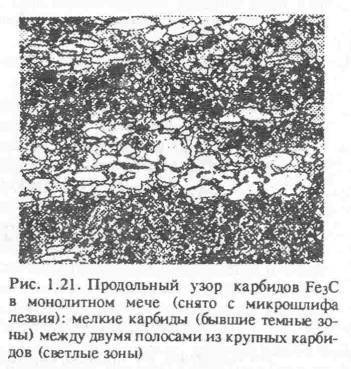

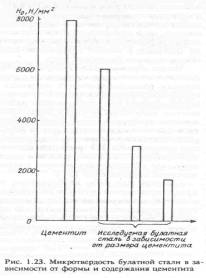

Интересные результаты принесли в конце ХХ в. металлографические исследования булатных клинков [3]. Оказалось, что если протравить поперечный или продольный срез булатного клинка, то вне зависимости от того каким узором он украшен, обнаружится одна и та же характерная слоистая структура. Макроструктура булатного клинка сложена регулярно чередующимися слоями достаточно однородного металла матрицы толщиной 40-120 мкм и слоями металла, обогащенного эллиптическими или почти сферическими конгломератами частиц цементита, толщиной обычно 25-60 мкм. Конгломераты цементита встречаются разной формы – от округлых диаметром 5-25 мкм до продолговатых с отношением осей 2-5. Количество цепочек конгломератов цементита, формирующих ширину высокоуглеродистого слоя в булате обычно 4-6, но может достигать 10. Микроструктура матрицы клинка чаще всего перлит, бейнит или закалочный мартенсит, в зависимости от характера заключительной термической обработки клинка. Достаточно часто встречаются и мягкие матрицы со значительным содержанием феррита. Таким образом, булат оказался двухкомпонентным железо-углеродным композитом с регулярной слоистой структурой, с плотностью обогащенных цементитом слоев 15-25 слоев на мм. Разница в содержании углерода в слоях структуры булата обычно 2-3,5% (здесь и в дальнейшем все проценты массовые), намного превышая этот показатель для типичных дамасских сталей: 0,7-1%. Соотношение объемов (или весовых частей) среднеуглеродистой (0,6-0,8% С) матрицы и металла с высоким (3-4% и более) содержанием углерода в булатах обычно 1(2):1.

Возможно, что одним из факторов, сдерживающих прогресс в исследовании булата, является давно укоренившееся, но ошибочное мнение о том, что узор на булатном клинке отражает и физико-механические характеристики, и внутреннюю макроструктуру булата. В действительности узор булатного клинка это только элегантное украшение и не слишком прочная декорация на поверхности, толщиной всего в несколько десятых долей миллиметра. Давно известно загадочное свойство булата – булатные клинки не переносят повторной ковки. Чаще всего нагретый в кузнечном горне клинок рассыпается на куски после первых же ударов молота. Если все-таки удается перековать клинок, то, увы, его красивый узор исчезает навсегда. И это не удивительно – поверхностный слой металла с узором толщиной в несколько десятых долей миллиметра за время кузнечной обработки неизбежно превращается в невзрачную окалину. При исследовании булатного оружия важно понимать, что один и тот же булатный клинок со слоистой макроструктурой описанного типа, может быть украшен совершенно разными узорами.

Таким образом, при экспертизе и атрибуции булатного оружия его узор хотя и должен приниматься во внимание, но не может служить единственным и определяющим признаком атрибуции. Изучение макроструктуры булата, к сожалению, может применяться ограниченно, так как предполагает анализ поперечного среза металла, то есть относится к «разрушающим» методам исследования. В связи с этим с начала ХХ в. особое внимание стало уделяться исследованию неразрушающими методами особенностей химического состава булата.

В 1990-е годы американские металлурги Дж.Верховен и Д.Петерсон, используя лазерную спектроскопию, провели исследование нескольких клинков из коллекции американского собирателя Лео Фигеля и опубликовали сводку всех проведенных к тому времени исследований состава булата [4]. Современные знания о химическом составе булата и его макро- и микроструктуре основаны на исследованиях всего неполного десятка клинков XVII в. Химический состав булатов оказался очень разнообразным (в %): С (1,0-1,8); S(0,001-0,015); Р (0,03-0,14); Mn (0,01-0,05); Si (0,02-0,1), остальное железо. В образцах булата нашли также небольшие количества легирующих элементов: Cu (0,03-0,18); Ni (0,01-0,09); Cr, Mo, V до 0,01.

Для разработки надежных физико-химических критериев для экспертизы и атрибуции булатного оружия необходимо значительное увеличение количества исследований химического состава булата. В нашем исследовании мы использовали три образца булатных клинков из собрания Русского географического общества: «тальвар» - вид самого распространенного в Индии в XVI-XIX вв. слегка изогнутого меча с относительно широким клинком. Шамшир столь же популярный в Индии и Персии тип боевого меча, отличающийся от тальвара большей изогнутостью и меньшей шириной клинка.

В нашей работе для исследования химического состава булатов применялся неразрушающий метод анализа, использующий сканирующий кристалл-дифракционный вакуумный рентгеновский спектрометр «СПЕКТРО-СКАН МАКС-GV», производства НПО «Спектрон» (г. Санкт-Петербург). Спектрометр позволяет определять содержания элементов от натрия до урана. Использовалась рентгеновская трубка БХВ-17 (Pd) с толщиной бериллиевого окна 0,145 мм при напряжении на аноде 40 кВ, анодный ток рентгеновской трубки 4мА. Пределы обнаружения элементов в сталях на этом спектрометре составляют: для кремния 50 ppmw, для остальных элементов 1-10 ppmw.

Для градуировки спектрометра использовались комплекты Государственных стандартных образцов (ГСО, разработка «Института стандартных образцов»

г. Екатеринбург) углеродистых и легированных сталей РГ24а-РГ31а и легированных чугунов ЧГ12а-ЧГ17а. Содержания химических элементов в этих ГСО перекрывают возможные пределы содержания элементов в булатах.

Анализ проводился с участка поверхности образца диаметром 10 мм. Исследовались как внешние поверхности клинка с узором, так и поверхности у края лезвия, где узор отсутствовал (массив булата).

Для определения углерода и серы использовался анализатор углерода и серы CS-230 фирмы «LEСO» (USA), в котором применяется сжигание металлических опилок или стружки образца в потоке кислорода в индукционной печи с последующим определением концентрации образовавшихся газов (CO2 и SO2) путем измерения поглощенной ими инфракрасной радиации.

Химический состав трех булатных клинков с персидским сетчатым узором из собрания Русского географического общества исследованных нами представлен в таблице 1.

В таблице содержание углерода в %. Содержание всех остальных элементов в «массовых частях на миллион» (ppmw), при этом 100ppmw = 0,01%. В скобках указана величина стандартного отклонения по всем исследованным клинкам (в последних цифрах среднего значения), например, обозначение для углерода 1,51 (25) означает %.

Анализ химического состава наших образцов, как и всех исследованных к настоящему времени булатов, приводит к уже отмечавшемуся в литературе заключению, что булаты содержат значительно больше углерода (1,0-1,8%), по сравнению с другими, синхронными по эпохе, оружейными сталями (0,6-1,0%). Новым результатом наших анализов химического состава булатов мы считаем открытие значимой корреляции между содержанием углерода и фосфора в булатах.

Содержание фосфора является одной из важнейших характеристик сталей. Фосфор в сталях образует стеадит – хрупкую трехкомпонентную эвтектику с низкой температурой плавления (около 970 градусов Цельсия). Концентрация фосфора свыше 0,07% значительно ухудшает физико-механические свойства сталей, повышая их хрупкость и снижая динамическую вязкость. При содержании фосфора свыше 0,15% большинство сталей становятся «красноломкими», рассыпаясь при попытке их ковать. Об этом хорошо знали опытные кузнецы, никогда не соглашавшиеся перековывать старые булатные клинки.

Таким образом, можно рекомендовать при экспертизе и атрибуции индийского и персидского булатного оружия XVII в., принимать во внимание:

Все исследованные образцы булатных клинков этой эпохи обнаруживают содержание углерода, превышающее 1%.

Содержание фосфора в булате растет с увеличением в нем концентрации углерода, возрастая на 0,02-0,03%, при увеличении содержания углерода на каждые 0,1%.

Примечания:

1. Аносов П.П. О булатах. Собрание сочинений. М., 1954. С.272.

2. Таганов И.Н., Иванов В.А., Забелин Д.П. Загадка узоров булата // Мирметалла. № 6 (33), 2006. С.64.

3. Verhoeven J.D., Peterson D.T. What Is a Damascus Stee l// Materials Characterization. № 29, 1992. Р.335.

4. Verhoeven J.D., Pendray A.H., Dauksch W.E. The Key Role of Impurities in Ancient Damascus Steel Blades //Journal of Metallurgy. № 50 (9). 1998.Р.58.

Таблица 1

Химический состав трех булатных клинков

Образец

|

C

|

P

|

S

|

Mn

|

Si

|

Cu

|

Ni

|

Cr

|

Mo

|

V

|

Co

|

Ti

|

Тальвар (Индия,XVII в.)

|

1,55 (1)

|

1550 (20)

|

60-250

|

170 (10)

|

3400 (40)

|

2800 (90)

|

1060 (20)

|

160 (5)

|

50 (20)

|

15 (5)

|

1820 (70)

|

40 (10)

|

Шамшир (Персия,XVII в.)

|

1,70 (1)

|

3130 (25)

|

100-900

|

70 (10)

|

8310 (70)

|

770 (70)

|

480 (20)

|

265 (10)

|

40 (20)

|

105 (5)

|

990 (60)

|

70 (10)

|

Заготовка булатного клинка тальвара (Индия,XVII в.)

|

1,25 (1)

|

1400 (20)

|

50-230

|

40 (10)

|

1060 (20)

|

780 (75)

|

380 (10)

|

150 (5)

|

45 (20)

|

80 (5)

|

670 (60)

|

30 (10)

|

Среднее содержание элемента

|

1,50 (1)

|

2030 (20)

|

265

|

95 (10)

|

4260 (50)

|

1450 (80)

|

640 (20)

|

190 (10)

|

45 (20)

|

70 (5)

|

1160 (70)

|

50 (10)

|

Б.Д.Калинин

НПО «Спектрон», Санкт-ПетербургИ.Н.ТагановРусское географическое общество, Санкт-Петербург

НПО «Спектрон», Санкт-ПетербургИ.Н.ТагановРусское географическое общество, Санкт-Петербург

Сводная таблица состава булата - "ОТЧЕ НАШ" для булатоваров.

Фотография получена - http://i2.guns.ru/forums/icons/forum_pictures/004253/4253064.jpg

Для сравнения состав У8

C Si Mn Ni S P Cr Cu

0.75 - 0.84 0.17 - 0.33 0.17 - 0.33 до 0.25 до 0.028 до 0.03 до 0.2 до 0.25

Для тех кто ознакомился с данными материалами

В смысле - теоретические выкладки, гипотезы, ссылки на разные источники, патенты, заключения - это хорошо, но убедительным будет только практическое подтверждение - получение аналога с соответствующей макро и микро структурой.

По составу в таблице разнобой - понятно, по вредным примесям:

по сере S булат чище, по фосфору - если брать минимальное значение, то раз оно есть в таблице, его можно было добиться по древней технологии?!! P - 0.035 и это при углероде C - 1.42

Думайте - делайте.

В Индийских рудах нет вообще примесей хрома и вольфрама и судя по данным в Персидский булат, тоже не попадали легирующие элементы в значительном количестве. Только отдельные уникальные образцы, которые составляют отдельную группу и можно рассматривать, как легированную сталь - найдены в Монголии.

Получение ярко выраженной слоистой структуры - одного из основных признаков булата представляет собой, одну из основных сложностей.

А.М.Паршин, А.Н.Тихонов, Г.Г.Бондаренко, Н.Б.Кириллов

О роли равномерности распределения карбидов Fe3C в булатной стали.

Статья из кники "Радиационная повреждаемость и свойства сплавов"

-СПб.:Политехника, 1995

|

burchitai

Moderator

"Несомненно теория и ее понимание важно!

Но для чего важно? - для правильного обоснования практики.

Следует искать разумный компромисс между теорией и практикой."

Пару фотографий своего металла -

Комментариев нет:

Отправить комментарий