Дамаск

Находите различия между пайкой и кузнечной сваркой -

Я ничего крамольного не предлагаю - только думать, читать научную литературу, экспериментировать. Предложил подумать почему кричное железо гораздо легче сваривается, в чём различия в сварке и пайке, какие процессы происходят при использовании буры и борной кислоты - раскисление(снятие плёнки окислов), можно ли постараться сделать поверхностный слой, плёнку(борирование) не более хим. стойкой..., а более активной, чем раскислять поверхность и что можно внедрять - достаточно легко? А что это может дать и зачем надо? Возможно получить сначала "слипание", а потом и сваривание при более низкой температуре, возможность получить более крепкий, бездефектный сварочный шов, а возможно шов образующийся из изменённого поверхностного слоя даже превосходящего по качеству основной материал.....? Я, как то накупил химикатов и сел на пол года, только в изучение и эксперименты. {0_2} Попробуйте обработать борной кислотой нагретую пластину, клинок... - посмотреть хим. мех. стойкость.... поверхности, кромки..., сделать выводы.

Древние не были дураками - посмотреть исследования, рисунки древних образцов - вполне интересно, познавательно, обратить внимание на другие природные, доступные, материалы, которые вполне можно, могли использоваться.

Использовали древние буру для кузнечной сварки или нет?

Только ручная ковка - давно это было, лет 10-12 назад

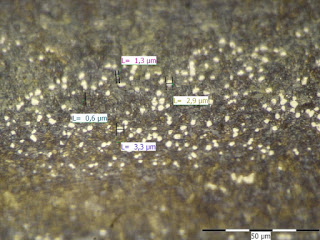

Швы сварочные - выступающий,свойства материала шва выше основного материала, если удастся увидеть, рассмотреть здесь -

Находите различия между пайкой и кузнечной сваркой -

"Разделение пайки на низкотемпературную и высокотемпературную носит, в некоторой степени, условный характер. По своей физической природе пайка твердыми припоями не отличается от пайки мягкими. Как и последняя она представляет собой процесс образования неразъемного соединения двух металлов с помощью третьего (называемого припоем), температура плавления которого ниже температуры плавления соединяемых металлов. При высокотемпературной пайке черных и цветных металлов обычно применяют флюсы на основе буры. Иногда добавляют борную кислоту, когда необходимо повысить рабочую температуру пайки (при использовании более тугоплавких припоев.

Борированием называют химико-термическую обработку, заключающуюся в диффузионном насыщении поверхностного слоя стали бором при нагреве в соответствующей среде. Борирование выполняют при электролизе расплавленной буры.

Борированный слой обладает высокой твердостью (1800-2000 HV), износостойкостью (главным образом, абразивной), коррозионной стойкостью, окалиностойкостью (до 800°С) и теплостойкостью.

На практике борирование применяют для повышения износостойкости втулок грязевых нефтяных насосов, дисков пяты турбобура, вытяжных, гибочных и формовочных штампов,деталей пресс форм и машин для литья под давлением. Стойкость указанных деталей после борирования возрастает в 2 -10 раз.

Насыщение проводят при температуре 900-1000°С в течение 2-6 ч. Длительность выдержки выбирают исходя из требуемой толщины боридного слоя. Как показывает опыт, для подавляющего большинства изделий боридный слой толщиной 80-150 мкм оказывается

вполне достаточным.

В результате этих процессов образуется диффузионный слой, который состоит из боридов FeB (на поверхности) и Fe2B. Толщина слоя 0,1-0,2 мм."

Я ничего крамольного не предлагаю - только думать, читать научную литературу, экспериментировать. Предложил подумать почему кричное железо гораздо легче сваривается, в чём различия в сварке и пайке, какие процессы происходят при использовании буры и борной кислоты - раскисление(снятие плёнки окислов), можно ли постараться сделать поверхностный слой, плёнку(борирование) не более хим. стойкой..., а более активной, чем раскислять поверхность и что можно внедрять - достаточно легко? А что это может дать и зачем надо? Возможно получить сначала "слипание", а потом и сваривание при более низкой температуре, возможность получить более крепкий, бездефектный сварочный шов, а возможно шов образующийся из изменённого поверхностного слоя даже превосходящего по качеству основной материал.....? Я, как то накупил химикатов и сел на пол года, только в изучение и эксперименты. {0_2} Попробуйте обработать борной кислотой нагретую пластину, клинок... - посмотреть хим. мех. стойкость.... поверхности, кромки..., сделать выводы.

Древние не были дураками - посмотреть исследования, рисунки древних образцов - вполне интересно, познавательно, обратить внимание на другие природные, доступные, материалы, которые вполне можно, могли использоваться.

Использовали древние буру для кузнечной сварки или нет?

"Тетраборат натрия (Бура) встречается в солевых отложениях, образованных при испарении сезонных озёр"Надо её использовать или стоит искать другие варианты?

Только ручная ковка - давно это было, лет 10-12 назад

Швы сварочные - выступающий,свойства материала шва выше основного материала, если удастся увидеть, рассмотреть здесь -

.jpg)